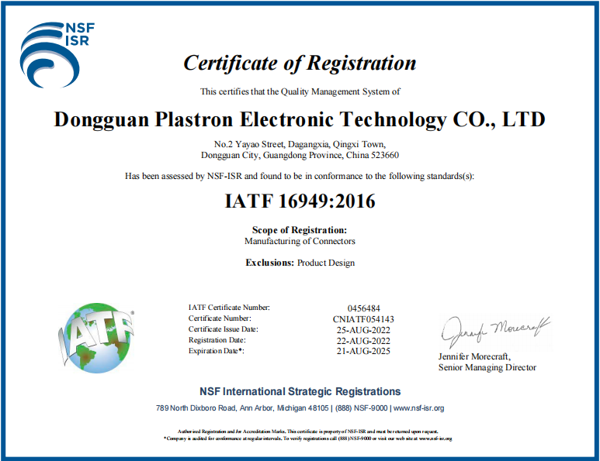

Plastron ha ottenuto il certificato ISO16949:2016 dall'agosto 2022.

Origine di IS0/TS16949:

Come una delle due principali basi della produzione automobilistica, le tre principali case automobilistiche americane (General Motors, Ford e Chrysler) hanno iniziato ad adottare QS-9000 come standard unificato per il sistema di gestione della qualità per i loro fornitori nel 1994. Allo stesso tempo, un altro base di produzione, l'Europa, in particolare la Germania, ha emesso i corrispondenti standard del sistema di gestione della qualità, come VDA6.1, AVSQ94, EAQF, ecc. Poiché gli Stati Uniti o i fornitori di ricambi auto europei allo stesso tempo forniscono prodotti ai principali OEM, che richiede che deve soddisfare sia QS-9000, sia soddisfare come VDA6.1, con conseguente certificazione ripetuta di diversi standard dei fornitori, che richiede urgentemente l'introduzione di una serie di standard internazionali del sistema di qualità dell'industria automobilistica generale, al fine di soddisfare i requisiti dei principali Oem allo stesso tempo, ISO16949: 2009 è nato.

La specifica tecnica ISO / TS 16949 è la task force automobilistica internazionale (ATF) e il comitato tecnico dell'Organizzazione internazionale per la gestione della qualità e l'assicurazione della qualità dell'Organizzazione internazionale per la standardizzazione (1SO / TC176) al fine di soddisfare le esigenze dell'approvvigionamento globale dell'industria automobilistica, ridurre parti e materiali fornitori al fine di soddisfare i requisiti del sistema di qualità di vari paesi e l'onere di certificazione multipla, ridurre i costi di approvvigionamento e, sulla base degli standard del sistema di gestione della qualità I09000, sviluppare le specifiche tecniche, il suo nome completo è "sistema di qualità - requisiti del sistema di gestione della qualità dei fornitori automobilistici "

Obiettivo ISO/TS16949?

1. Miglioramento continuo dell'impresa e dei fornitori: compreso il miglioramento della qualità, il miglioramento della produttività, in modo da ridurre i costi.

2, enfasi sulla prevenzione delle carenze: l'uso della tecnologia SPC e delle misure di prevenzione degli errori, per prevenire il verificarsi di non qualificati, "la prima volta per fare bene" è il costo di qualità più economico.

3. Ridurre la variazione e gli sprechi: garantire la rotazione delle scorte e l'inventario minimo, enfatizzare i costi di qualità, controllare i costi aggiuntivi non di qualità (come tempi di attesa, manipolazione eccessiva, ecc.).

4. Focus sul processo: non è solo necessario gestire i risultati del processo, ma anche controllare il processo stesso, in modo da utilizzare efficacemente le risorse, ridurre i costi e accorciare il ciclo.

5, prestare attenzione alle aspettative del cliente: tutti i tipi di standard tecnici possono essere solo criteri qualificati e non qualificati, ma i prodotti non qualificati possono produrre benefici, lasciare che l'utente sia completamente soddisfatto del prodotto può essere ricevuto dai clienti, al fine di creare valore , quindi il massimo standard di qualità è la soddisfazione dell'utente, la soddisfazione dell'utente è il modo migliore per raggiungere la qualità.

Tempo di pubblicazione: mar-07-2023